组合干燥生产线目录

1、低能耗、低排尘、低排风温、环保性好的组合干燥生产线-总介绍

2、大型节能环保装置

3、过瘤胃产品流化床专用生产线

4、DF干悬浮剂连续式喷雾流化床一步微细丸生产线

5、水溶肥连续式喷雾流化床制粒专用生产线

6、生物全产品链大型连续式喷雾流化床生产线

7、微丸生产线

1、低能耗、低排尘、低排风温、环保性好的组合干燥生产线-总介绍

High-efficiency combined drying production line

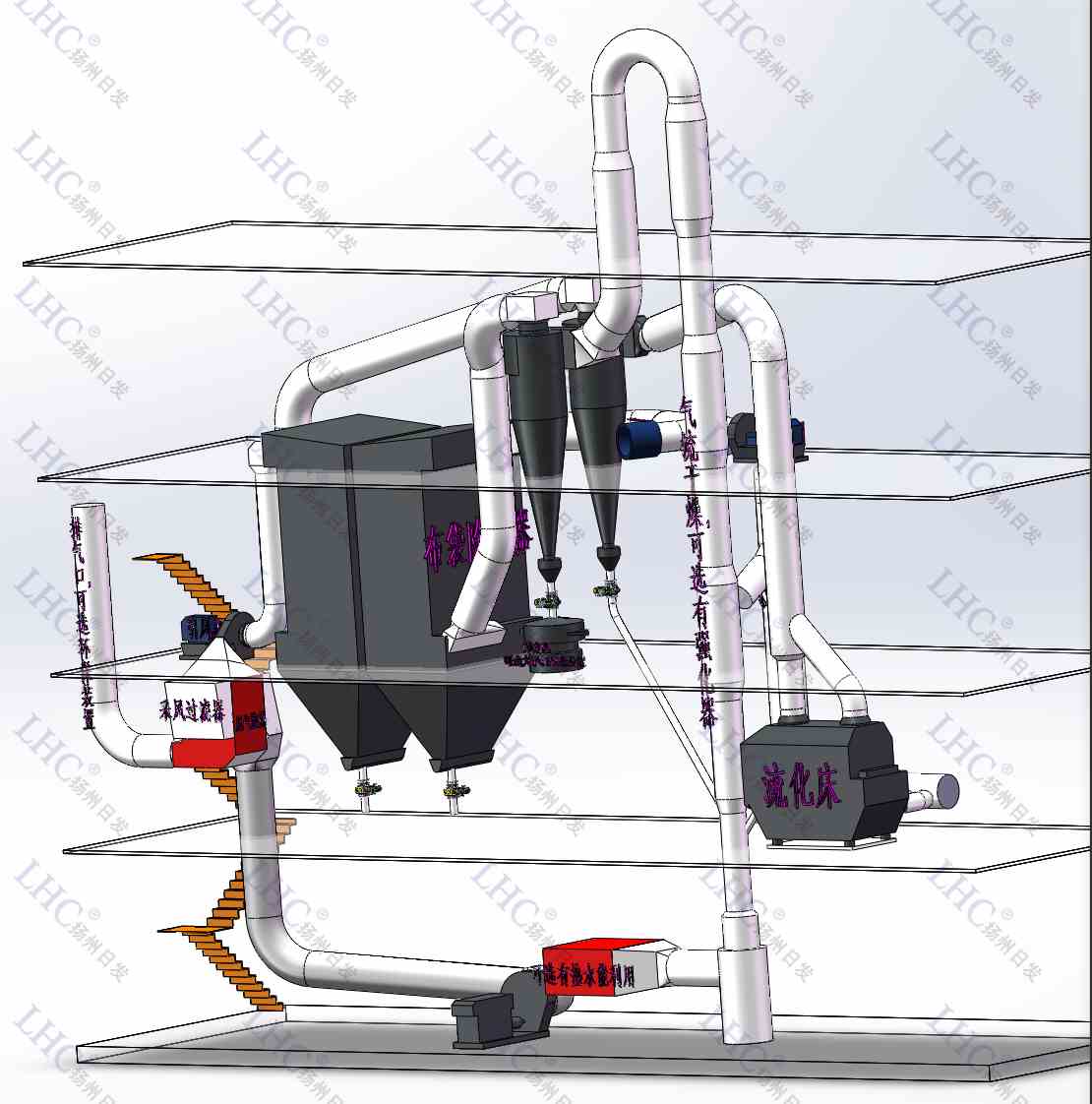

分析具体物料干燥的恒速和降速干燥特性,充分利用降速干燥的排气热能,使用于恒速干燥,具有投资性价比高、维护和运行费用低、排空尾气环保性好、并晶率低、酸损率低、破碎率低、成品光亮度好的等综合优点。

适用范围:如替代现有单级淀粉气流干燥、味精单级气流或振动流化床干燥、氨基酸单级内加热流化床干燥,在能耗方面已实现节能25-75%的水平,如98赖氨酸、苏氨酸、精氨酸、缬氨酸、其余氨基酸等使用组合干燥方案后,性能可提升25%以上。

组成方式有:振动流化床+气流(闪蒸)干燥,气流干燥+气流干燥,振动流化床+内加热流化床干燥等,在恒速干燥进口还可选配制粒机、布袋下方选配制粒机。

2、大型节能环保装置

Large-scale energy conservation and environmental protection equipment

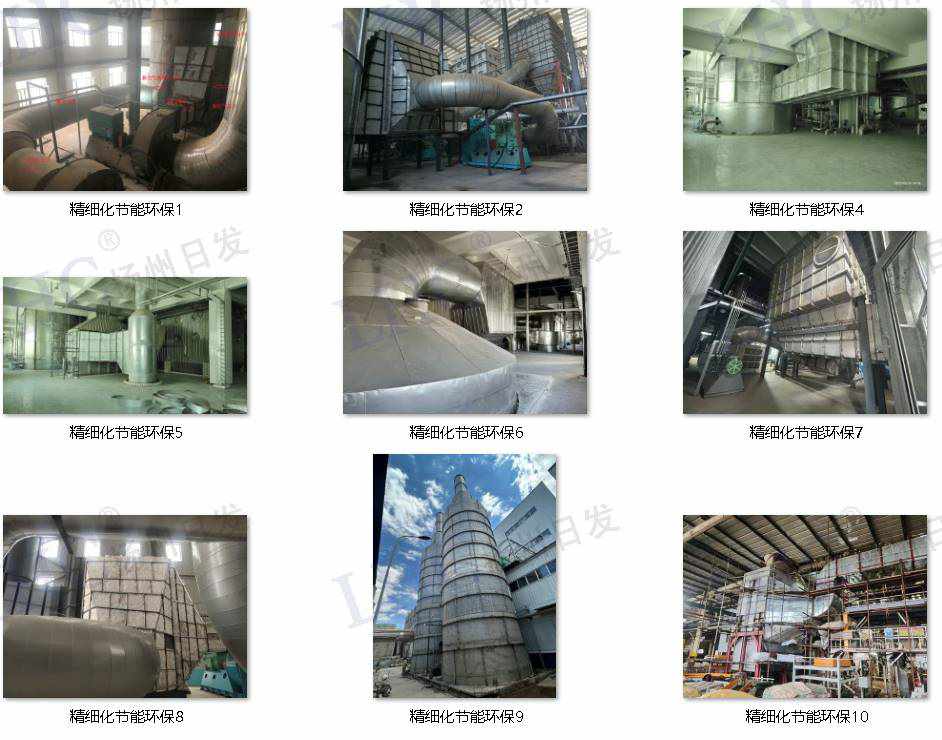

截止2025年,日发公司已有大几十套业绩,并且从2018年成功应用后,有了充分的数据库和多项专有技术支撑、论文支撑,经过多次改进,有准确的数据和优化方案。

3、过瘤胃产品专用流化床生产线

本公司技术人员通过长期科研功关,获得了使氨基酸的过瘤胃工业化大生产得以进行的技术能力,并与相关公司合作,开发了万吨级生产线,是日发公司创新能力的表现。

(1)背景技术。

过瘤胃保护技术是将营养物质(如氨基酸、蛋白质、维生素等)保护起来,减少在反刍动物瘤胃内的发酵、降解,进入真胃及小肠后再被释放消化利用的技术,可以提高反刍动物营养物质的消化吸收利用率,具有重大经济和营养学意义,但过瘤胃保护存在高含量核丸制备和大批量包衣难题。

保护方法主要取决于两点:

一是核丸要圆滑,如有菱有角、在核丸的高点包衣很难合格,颗粒太大在瘤胃中也容易破坏;

二是包衣要均匀,强度要合适,如不均匀,在强度薄弱处,包衣很难起到过瘤胃效果,目前超过每批300公斤的大批量生产包衣工艺少有报道。

经目前公开的资料查询,公开的工艺内容通常包括:加辅料混合—加水湿法制粒—整圆抛丸—烘干—筛分—小批量底喷流化床包衣—(筛分)—得到成品;目前此类实验室方法,总结缺点如下:

(1)无法大生产,生产费用高;

(2)高含量的核丸基本生产不出来,产品品质不好(有效含量低)、收率低;

(3)现有包衣方法无法大生产,并且质量难以保证。

(2)喷雾流化床核丸包衣生产工艺

该工艺由包括核丸生产工艺、过瘤胃包衣工艺、不合格品处理工艺组成,其可以采用喷雾流化床造丸工艺进行过瘤胃产品核丸的生产,采用可调流化床包衣工艺进行过瘤胃包衣的生产,适合工业化大生产。具备产品品质好、收率高;生产费用低;运行稳定、安全的优点。

采用喷雾流化床造丸机1、抛光单元2、筛分机3、定量计量装置4、流化床包衣机5、筛分机6等工序制得过瘤胃产品。

通过以上方法,所得过瘤胃保护产品形状为近似球形,核丸颗粒直径在0.3-1.8mm,成品颗粒直径在0.6-3.6mm,并且筛分孔径大小之比值不大于50%。本发明所得到的过瘤胃颗粒核丸可以为不添加辅料的纯品质核丸,外壳为耐瘤胃的包衣成份,脂肪类型的过瘤胃成品中有效营养成份含量正常在40-60%之间,纤维素或树脂类型的过瘤胃成品中有效营养成份含量正常在50-90%之间,因为没有辅料,有效成份含量比传统工艺方法高出约20-50%。

过瘤胃保护产品应用示意,目前已开发成功的产品有:过瘤胃蛋氨酸、过瘤胃赖氨酸、过瘤胃氯化胆碱、过瘤胃维生素、过瘤胃苏氨酸、过瘤胃色氨酸

设备组成:采用本公司的FLZ或YLZ流化床造粒包衣机和配套辅机组成。

过瘤胃生产线技术参数参考举例

参数表随具体设计会有细微变动。

4、DF干悬浮剂连续式喷雾流化床一步微细丸生产线

日发通过大量精力的攻关,和重要专家进行共同合作,研发出连续式喷雾流化床造丸的工艺方法,成功得到了快速润湿、颗粒强度性能提高、悬浮率提高(特别是低熔点物料)结合的“秒润球”制备工艺。并且综合能耗比喷雾塔的方法节省较多。

在生产线是在Y-WQ一步微细丸专用生产线基础上,特别针对低融点干悬浮剂、“秒润球”的要求,进行深度开发,形成的DF干悬浮剂造丸粒工艺包,与DF干悬浮剂压力喷塔生产线形成不同技术搭配、解决DF干悬浮剂产品的制造工艺。

(1)颗粒强度

压力喷雾的特点是可以生产出平均80-150目的中空球形颗粒,其特点是每个颗粒为空心,壳体为密实的破蛋壳状。此颗粒越大、空心程度越高,壳体越容易破碎,造成容易有粉尘飞扬的弊端。

以三种农药实例,颗粒形态如下

连续喷雾流化床造丸可以生产出10-70目的类球形颗粒(粒径可调,可以控制在上下限在20目以内的均匀程度),其特点是每个颗粒为带大量毛细孔隙的实心颗粒,因为没有空心破蛋壳,并且粒径远大于压力喷雾产品、粒径可调,所以颗粒强度远大于“破蛋壳状”颗粒。

同样三种农药实例,颗粒形态如下

(2)润湿时间

压力喷雾的产品粒径,因为无法做大,大的平均只有80-150目,并且呈现中空蛋壳状,导致一个重大缺点:入水时间比较长即润湿时间比较长,甚至比国标要求的3分钟更长,极端状态出现小团状颗粒“抱团”现象,比WG制剂更差,虽然单个颗粒合格,但整体润湿时间不合格,在颗粒破碎后更是如此。润湿时间、状态:甲维盐约在4分钟之后,水面的“团”才能完全崩解;嘧菌酯约在3分钟之后,水面的“团”才能完全崩解;拿敌稳约在2-3小时之后,水面的“团”才能完全崩解,极端状态始终有残留。

连续喷雾流化床造丸,其特点是每个颗粒为带大量毛细孔隙的实心颗粒,在和压力喷雾堆密度一样时(堆密度可调),因为没有明显的空心破蛋壳大间隙,所以其内部小型毛细间隙特别多,并且充满整个颗粒、致密,导致其崩解性达到了“秒溶”的程度,保证了干悬浮剂的合格,和节省助剂使用量的目的。润湿时间、状态:三种示例产品均达到了“秒润球“的目的;甲维盐时间约2秒,嘧菌酯约3秒,拿敌稳约6秒,具体可见视频介绍。

(3)悬浮率

经对三种样品的检测,均达到了0.4克样品/100ml水,静置一小时,小于0.05ml的水平;其中在低溶点物料代表“拿敌稳”,压力喷雾的产品就算采用目前市场好的助剂,悬浮率在88-91%之间(不合格),采用连续式喷雾流化床造丸的方法,悬浮率约可以提高1-5%。

(4)环保

压力喷雾的特点是设备比较高,喷雾流化床的特点是高度可变、通常比压力喷雾塔低1/3,在环保方面具有天然的“高度”优势。

以三种DF农药干悬浮制剂为实例,以压力喷雾样品为对比,将研发成功的“连续式喷雾流化床造丸”工艺的特点作了一些浅显的阐述:快速润湿、颗粒强度性能提高、悬浮率提高(特别是低熔点物料)结合形成了“秒润球”。此连续式喷雾流化床造丸工艺目前已经比较成熟。对于开发出颗粒强度高、润湿时间少、悬浮率高、环保、分散粒径小的综合性成套“工艺包”制剂工艺,需要结合各方的科研力量,加强技术创新、共同合作,解决好性能、投资、环保等方面的综合问题,做到进一步的安全生产,清洁生产。

5、水溶肥连续式喷雾流化床制粒专用生产线

在发酵等行业生产过程中,如发酵尾液不仅含有高浓度的有机物质,还含有较高的硫酸盐、氨氮等无机盐,同时PH值偏低,还含有其他的无机物质,这种高浓度有机废水很难用微生物降解,目前大多数企业采用滚筒喷浆造粒的方法生产肥料,由于进风和料层温度过高,有机物质会转化为有机气体、碳化,随着水蒸汽一同排入到大气中,产生了刺激性气味和污染物质,特别是阴雨天或气压较低时,常造成厂区及附近居民生活区烟雾弥漫,烟尘和废气的排放浓度远远高于国家排放标准的规定,对环境和人体产生较大的负面影响,正常一些废水和废液采用传统流化床根本不可能造粒。

为解决以上难题,本公司技术人员在LLL大型流化床制粒生产线基础上研发了水溶肥专用生产线。

参数随具体实际设计会有适当变动。

6、生物全产品链大型连续式喷雾流化床生产线

本公司通过大量精力的攻关,和重要专家进行共同合作,采用研发出的连续式喷雾流化床造丸粒的工艺方法,成功在高含量氨基酸、低含量氨基酸、全发酵液、提取蛋白、尾液上得到了应用,在全产品链应用和开发上得到了一些数据和相应制备工艺数据库。

本论:

(1)氨基酸和其盐类

发酵液通过膜过滤、离心机等分离技术,得到高纯度的清液、并制备成高含量的发酵产品,比如各种氨基酸,可以作为饲料用、药用等产品。

(2)低含量氨基酸

在提取一定高含量的发酵清液之后,剩余的发酵液可以制备成“低含量氨基酸”,形成高、低含量结合的“全产品链”生产工艺。适用“连续喷雾流化床造丸粒”工艺。

(3)全发酵液

将全发酵液采用“连续喷雾流化床造丸粒”工艺,从液态原料一步直接得到各种颗粒、丸粒,可以得到中等含量的发酵产品,比如氨基酸蛋白产品,简化了生产工艺,避免了废液排放,具有一定的工艺优势,但需要在发酵过程中降低有害成份使用量。

(4)发酵液蛋白

通常从膜过滤得到,每种发酵液的蛋白成份有区别,可以直接制备成“类球形”颗料,作为蛋白饲料使用,也可以添加一些氨基酸,得到精品蛋白、提高品质和附加值。适用“连续喷雾流化床造丸粒”工艺。

(5)发酵尾液

研究检测发现,发酵残液中通常含有各种有用氨基酸、残糖、无机盐等营养成份,可以制备成“水溶肥”,也可以作为“氨基酸渣”产品。适用“连续喷雾流化床造丸粒”工艺。

以常见几种大生产的氨基酸和酶制剂发酵液为实例,从高含量产品、低含量产品、全发酵液、提取蛋白、尾液几种形式组成的“全产品链”出发,将研发成功的“连续式喷雾流化床造丸粒并烘干冷却”工艺的特点作了一些浅显的阐述:产品品质可控、低能耗、稳定安全、清洁生产,结合形成了“工艺包”。

7、WQ微丸生产线

本系统生产线是通过将粉体物料与粘合剂混合,制成适宜的软材, 再将软材挤压成柱状颗粒后放入球形抛丸机制成圆球度高的球形颗粒,最后用干燥设备干燥掉多余水份,取得所需要的球形颗粒。

系统组成:混合+初步制粒+抛圆+干燥+筛分=成品

*混合:CH槽形混合机或其它混合机(混合类);

*制粒:GHL高速混合制粒机ZL旋转挤压式颗粒机或YK摇摆式颗粒机(制粒类);

*抛圆:QZL圆形整粒机(制粒类);

*干燥:GFG高效沸腾干燥机、FG沸腾干燥机、烘箱或其它;

*筛分:ZS振动筛或其它。

扬州日发经营范围不是面向消费者的产品,网站所有内容仅为参考,因文字理解不同和内容众多而存在可能:更新不及时、笔误、与法律法规不符,欢迎指正,合规经营是本公司宗旨。

本网站内容不是广告,比如技术内容,倾向于讨论和发展性质,欢迎专业人士来人来电沟通(因篇幅所限,所引用的数据、统计资料、结果、文摘、专利、论文及有效性等引证内容,以相关官示为准,受众可自查询相关官示核实比如国知局,日发不对此承担责任)。

技术永无止境、讲究量身定制,比如专利有效状态是动态的、技术会描述背景技术的不足,日发不代表行业,不同技术适用不同场景。

本网站是本公司唯一官网,其余任何渠道均不代表本公司,本网站所有内容,禁止转载,如想采用本公司资料,需要扬州日发明确授权。