一种过瘤胃保护方法、制备工艺及颗粒产品

【摘要】物理方法的过瘤胃技术现已超过化学方法的过瘤胃技术,包括微丸包被技术和过瘤胃油脂包被技术,其中核丸的制备通常需要添加大量的辅料、采用多道工艺,本方法可以提供从液态直接一步得出不需要添加辅料的高含量核丸、配套的可以大批量均匀包衣的包衣技术,从而得到有效含量高、经济、适合大批量工业生产的过瘤胃产品。

【关键词】 过瘤胃保护 核丸 包衣 颗粒形态1 高品质2 低能耗3 稳定安全4

序论

过瘤胃保护技术是将营养物质(如氨基酸、蛋白质、维生素等)保护起来,减少在反刍动物瘤胃内的发酵、降解,进入真胃及小肠后再被释放消化利用的技术,可以提高反刍动物营养物质的消化吸收利用率,具有重大经济和营养学意义,但过瘤胃保护存在高含量核丸制备和大批量包衣难题。

本方法提供一种过瘤胃颗粒产品的生产方法,可以从液态原料直接一步得出不需要添加辅料的高含量核丸,并提出配套的可以大批量均匀包衣的包衣技术,得到有效含量高、经济、适合大批量工业生产的过瘤胃产品。

过瘤胃保护化学方法

化学保护主要为营养物的螯合盐,比如当氨基酸满足动物需求时,金属元素易过量和中毒。

过瘤胃保护物理方法

物理保护方法主要是采用在反刍动物瘤胃不降解、在真胃和小肠可消化的物质为包材对营养物质比如氨基酸进行包被处理,包含核丸制备工艺和过瘤胃材料的包被工艺。

从液态原料可以直接得到合格的核丸、并且不需要添加辅料的工艺,目前很难实现,大生产还没有见到制备成功的报道。

包衣工艺,目前主要采用微丸包衣工艺比如底喷式流化床包衣工艺和包衣锅的工艺,可以小批量生产,超过每批500公斤的大批量生产还没有成功的报道。

物理保护主要取决于两点:一是核丸要圆滑、不能有菱有角、任何不规则外形也不可以、颗粒太大也不可以,因为在小核丸的高点包衣厚度薄而很难合格、颗粒太大在瘤胃中也容易被破坏;二是包衣要均匀,强度要合适,因为在不均匀的薄处、强度薄弱处,包衣厚度也很难起到过瘤胃效果。

物理的常用方法和缺点

经各种资料包括专利查询,目前过瘤胃保护技术和产品包括蛋氨酸、赖氨酸、维生素、胆碱、葡萄糖等,文献举例包括:过瘤胃氯化胆碱微胶囊及其制备工艺(公开号CN 101269051 A);一种过瘤胃保护蛋氨酸及其生产方法(专利申请号 200910093813);反刍动物过瘤胃保护包衣材料和配制、制作方法及用途(公开(公告)号:CN102657290A);反刍动物瘤胃保护复合维生素包被工艺(网查资料);一种过瘤胃保护氨基酸及其制备方法(公开号CN 100515415 C);一种反刍动物过瘤胃保护赖氨酸及其生产方法(申请号200910237384.8)。

以上公开的工艺内容通常包括:加辅料混合—加水湿法制粒—整圆抛丸—烘干—筛分—小批量底喷流化床包衣—(筛分)—得到成品;物理保护目前除此类实验室方法外,还没有见到其他制备工艺成功的报道,采用此种方法,总结缺点如下:

(1)无法从液态原料一步直接得到核丸,无法大生产,生产费用高:

a\加辅料混合-加水湿法制粒工艺决定了无法从液态原料一步直接得到核丸;

b\受制于混合—加水湿法制粒—整圆抛丸工艺限制,每批次只有20-30公斤,无法大生产;

c\工艺程序复杂,如主要工序混合、制粒、整圆、包衣均为小处理量设备,产量2吨/时就需要约100台套生产线),运行不稳定、不安全,产品质量不易控制;

d\连续式生产基本不可行,人为污染路径也多;反复的粉体烘干、加水混合、制粒、烘干等,决定其生产费用高。

(2)高含量的核丸基本生产不出来,产品品质不好(有效含量低)、收率低:

a\受制于混合—湿法制粒影响,添加辅料后,成品含量会下降,或无法包被更多的材料,过瘤胃的保护效果受影响;

b\比如糖类营养物质,受粘性影响,必须添加辅料,否则也无法制成核丸;

c\强吸水性营养物质比如氯化胆碱,也必须添加辅料,否则也无法制成核丸;

d\比如氨基酸盐类除受一般水溶性、粘性影响外、还受结晶特性影响,在湿法制粒、整圆后、烘干过程中,会出现结晶现象、即表面出现结晶体的菱角,不添加辅料的纯品核丸根本无法生产;

e\湿法制粒的颗粒,在烘干过程中,极易出现微观裂纹、颗粒强度不合格,在包衣过程中,易破碎造成包衣成品不合格;

f\不合格品处理时,如果返回湿法制粒工艺,则含量不好调整、如果不返回收率则影响太大。

(3)现有包衣方法无法大生产,并且质量难以保证:

a\目前市场上的流化床包衣机,单批处理量大于300公斤的还没有,大生产时受影响,原因在于批次料斗采用人工推车式,料斗容积大的只有1500升、从而只能处理300公斤,进入的核丸随着包衣过程的进行,体积会不断增大,直至2-3倍左右,固定不变的喷枪、顶喷形式、底喷形式的喷枪,均导致包衣不均匀、从而质量很难合格,经应用研究发现当处理量大于20公斤每批时,包衣质量就会可能不合格;

b\由于以上所述的原因,采用湿法制粒时,纯品核丸的均匀性和圆滑性、强度有问题,直接导致包衣的不均匀性。

连续式喷雾流化床核丸生产工艺

流化床制备方法,比如一种喷浆造粒方法提供了一种从液态原料直接得到核丸的工艺可能性,但只使用此技术也很难获得完美合格的核丸,除此之外普通的流化床造粒工艺生产出的颗粒要么密度不够、要么颗粒圆度不够、要么均匀度不够、要么颗粒强度不够、要么颗粒表面光滑度不够、要么无法连续大生产,生产不出符合过瘤胃要求的核丸。

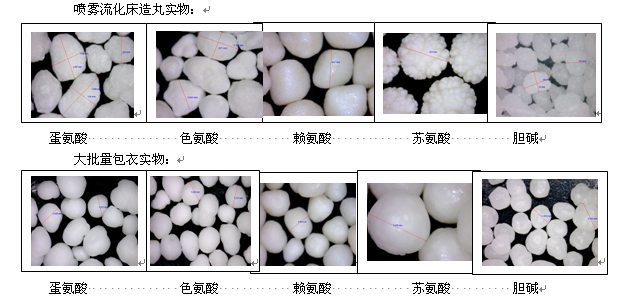

本方法提出:采用喷雾流化床的涂层和规则流化原理进行过瘤胃核丸的生产,采用抛光方式对核丸表面进行抛光和压缩处理,喷雾流化床工艺和抛光工艺组成核丸生产工艺。此工艺可以从液态原料一步直接得到合格的核丸,并且可以得到不用添加辅料的品质核丸,采用抛光方式的作用是将核丸颗粒表面有可能的小刺或高点去除,使核丸满足过瘤胃核丸的外形、粒径、表面光洁度的要求。

另一种方法为:可以采用低于临界增重比方式进行喷雾流化床造丸,此方案可以在不采用抛光方式的情况一,直接得到合格的核产品,并且工艺简单。

大批量均匀的包衣工艺

新技术保证了包衣质量的可靠性,随着流化料位的增加,喷枪的喷雾高度相应作提高,保证流化床内每个粒子可以尽量达到均匀包衣的目的。

本方法为实现大批量流化床均匀包衣工艺而设计了生产设备系统,其以核丸和包材为原料,制得包含全部或大部分核丸和包材的颗粒料,包衣床由流化床壳体组成,包括进风口、分风板、流化室、分离室、出风口,其特征在于,喷枪的雾化高度随着流化料位的增加而抬高,保证每个粒子的均匀包衣,特别适合工业化大生产,批次处理量可以达到20吨/批。具备产品品质好、收率高;生产费用低;运行稳定、安全的优点。

本方法的优点总结是:

a/流化床采用高度不等的若干排喷枪,喷枪开启顺序为随着流化料位的增加、从低向高开启的工艺方法,奠定了可以达到20吨/批的水平,比对对比文件,提高了1000倍以上。

b/喷枪也可以采用角度可调的喷枪,随着流化粒位的增加,喷枪角度从向下变成向上,以保证包衣的均匀性。

流化床核丸加包衣示例

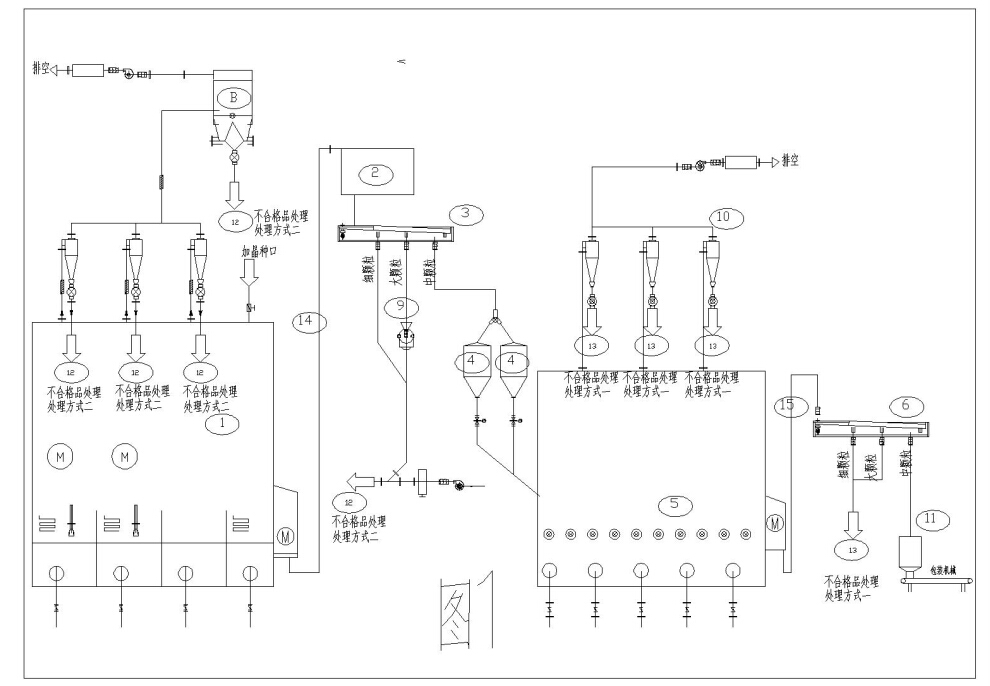

图1中,赖氨酸盐酸盐浓缩液先经过膜过滤、离子交换、调酸、浓缩等有效处理后,采用连续式喷雾流化床造丸机1、抛光单元2、筛分机3、定量计量装置4、流化床包衣机5、筛分机6等工序制得赖氨酸盐酸盐过瘤胃产品。在上述过程稳定后,在造丸机1中将前述浓缩液以每小时2吨的干物流量进行喷雾流化床涂层造丸,使种子以包被形式长大,优选的是增重比不大于30%(增重比的含义:床内物料总重为10吨,每小时喷入3吨干物,干物成份在晶种物料上长大,然后进行干燥和冷却,然后进入抛光单元2、处理量为2000-2400kg/h,再进入筛分机3进行筛选,合格尺寸范围的颗粒进入定量计量装置4、处理量为2000-2200kg/h,加入包衣机5进行包衣作业、处理量为10000-12000kg/批,每批3个小时,最后,经包衣的颗粒进入筛分机6、处理量为4000-5000kg/h,合格颗粒进行包装11、处理量为4000kg/h,在处理量不合格颗粒进入不合格品处理工序13、处理量为0-1000kg/h,筛分机3的大颗粒经晶种机9处理后和筛下小颗粒物进入不合格品处理工序12,一级除尘器7和二级除尘器8收集的粉尘料可以进入不合格品处理工序12。

通过以上方法,所得过瘤胃保护产品形状为近似球形,核丸颗粒直径在0.3-1.8mm,成品颗粒直径在0.6-3.6mm,并且筛分孔径大小之比值不大于50%。作用是在满足此范围的过瘤胃颗粒比较具商品价值,本技术所得到的过瘤胃颗粒核丸可以为不添加辅料的品质核丸,外壳为耐瘤胃的包衣成份,脂肪类型的过瘤胃成品中有效营养成份含量正常在40-60%之间,纤维素或树脂类型的过瘤胃成品中有效营养成份含量正常在80-90%之间,因为没有添加辅料,有效成份含量比查询到的方法高出约20-50%。

结束语

本方法提供了一种反刍动物过瘤胃保护产品的生产工艺,其以原料液和过瘤胃包材为原料,制得包含全部或大部分原料液中干物和过瘤胃包材的过瘤胃颗粒产品,可以制得不用添加辅料的品质核丸过瘤胃产品,该工艺由包括核丸生产工艺、过瘤胃包衣工艺、不合格品处理工艺组成,其采用喷雾流化床造丸工艺进行过瘤胃产品核丸的生产,采用可调流化床包衣工艺进行过瘤胃包衣的生产,适合工业化大生产。具备产品品质好、收率高;生产费用低;运行稳定、安全的优点。

本文章仅是摘录于相关文章,具体以相关文章刊登的原记录为准,版权归相应作者所有。